Lortek lidera un proyecto de fabricación cero defectos de composites con la ayuda de IA

- Estrategia Empresarial

- 06-Febrero-2024

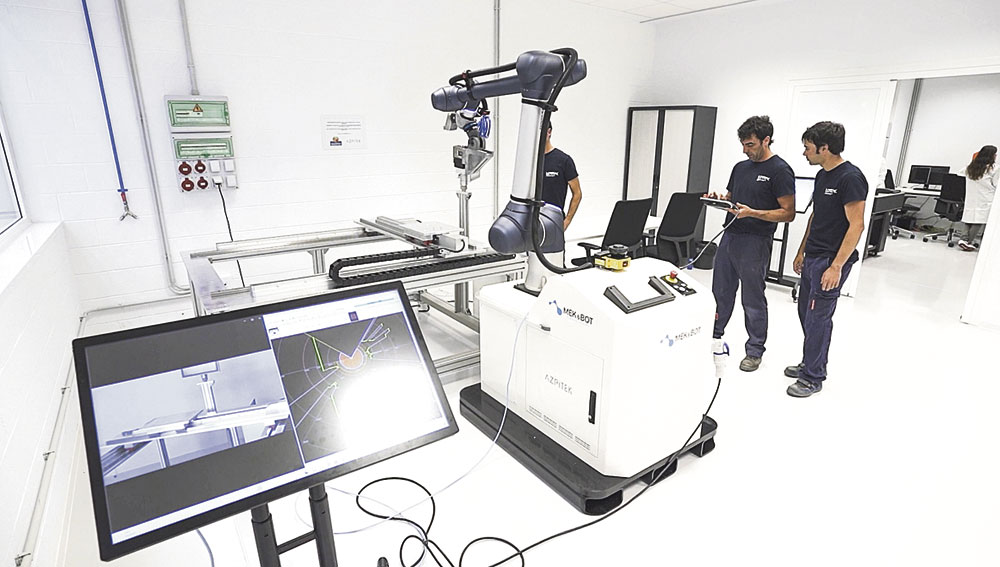

Lortek utiliza las herramientas más avanzadas. Foto: Lortek

La reducción de los residuos de fabricación es un desafío clave para lograr una transición hacia la neutralidad climática. En este contexto, alcanzar el paradigma de fabricación cero defectos se ha vuelto imprescindible en el camino hacia la producción sostenible.

El proyecto Flash-Comp tiene por objetivo el desarrollo de un sistema de apoyo a la toma de decisiones, sustentado en una herramienta basada en inteligencia artificial (IA) que predice la severidad de los defectos que aparecen durante el proceso de fabricación de los materiales compuestos. Esta herramienta incluye sistemas de inspección y monitorización de las etapas principales del proceso de fabricación y son, a su vez, combinadas con herramientas de simulación del proceso para crear una aproximación híbrida en la predicción de los defectos.

Esta estrategia permite la identificación de los mismos en una etapa temprana y adoptar acciones correctivas durante el proceso. Acciones que optimizan el proceso, revertiendo en una fabricación con enfoque hacia cero defectos, reduciendo la generación de residuos y promoviendo una industria de fabricación de composites más sostenible. La solución completa de Flash-Comp se demostrará en un banco de pruebas y se aplicará en dos casos de uso industriales, asegurando su futura replicabilidad y abriendo el camino para una futura explotación de resultados.

El centro tecnológico contribuye al proyecto con desarrollos ligados a la monitorización y al análisis de datos del proceso de infusión de resina

Lortek coordina este proyecto formado por un consorcio de 14 socios. Además, contribuye con desarrollos tecnológicos ligados a la monitorización y al análisis de datos del proceso de infusión de resina. En concreto, está desarrollando un sistema basado en imagen hiperespectral que vigila la correcta composición de los materiales empleados, indicando en qué instante se dan desviaciones y cuantificándolas. Para ello se hace uso de herramientas de ‘deep learning’ para generar modelos que determinen la idoneidad de la fabricación en base al análisis espectral. Además, se emplean herramientas de análisis de datos para analizar series temporales provenientes de sensores que están embebidos (sensores de fibra óptica) en el composite y que proporcionan información en tiempo real sobre lo que acontece en el proceso de infusión, la etapa de la fabricación de mayor criticidad.