CIE Legazpi y Azterlan avanzan en una nueva línea de tratamiento térmico

- Estrategia Empresarial

- 19-Febrero-2019

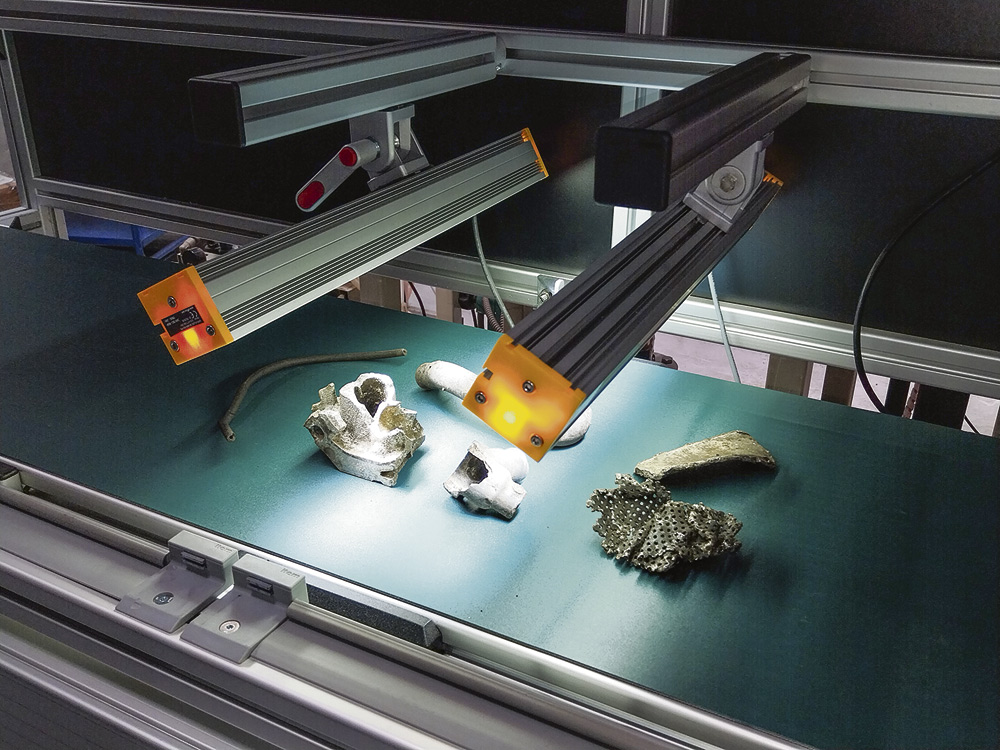

Azterlan ha desarrollado para CIE?Legazpi un nuevo sistema de tratamiento térmico en línea.

El tratamiento térmico es un proceso clave en una amplia variedad de componentes forjados que permite controlar las características mecánicas y la microestructura de las piezas, tanto para facilitar su mecanizado, como para conseguir su condición final de servicio. Se trata de un proceso con un alto consumo energético, realizado generalmente sobre lotes ya enfriados a temperatura ambiente y que en muchas ocasiones requiere del uso de hornos de normalizado a temperaturas entorno a los 900°C.

Por su alto consumo energético y por los recursos destinados a la logística asociada a la producción se han desarrollado otras alternativas más eficientes, como el enfriamiento controlado o la aplicación del tratamiento térmico en línea tras la forja. En este caso, se aprovecha el calor residual de los componentes recién forjados, sin tener que aplicar tanta energía para elevar su temperatura. Además, mediante este método cada pieza se trata térmicamente de forma unitaria, con lo que se disminuyen los tiempos de calentamiento y enfriamiento de cada pieza y los tiempos totales del proceso de fabricación.

Por su alto consumo energético y por los recursos destinados a la logística asociada a la producción se han desarrollado otras alternativas más eficientes, como el enfriamiento controlado o la aplicación del tratamiento térmico en línea tras la forja. En este caso, se aprovecha el calor residual de los componentes recién forjados, sin tener que aplicar tanta energía para elevar su temperatura. Además, mediante este método cada pieza se trata térmicamente de forma unitaria, con lo que se disminuyen los tiempos de calentamiento y enfriamiento de cada pieza y los tiempos totales del proceso de fabricación.

La clave del nuevo proceso reside en

el acondicionamiento térmico de las

piezas antes del recocido

Dificultades

Sin embargo, realizar un proceso de forja y tratamiento térmico en línea no siempre es posible, sea por la geometría de la pieza, por requerimientos de calidad, o por la distribución y los espacios disponibles en la planta. Para el caso concreto de limitaciones de espacio, CIE Legazpi y el centro IK4-Azterlan han desarrollado una metodología de forja y tratamiento térmico en línea. Para su desarrollo, el equipo de trabajo ha elaborado diagramas de tratamiento térmico y curvas de enfriamiento que permiten calcular el proceso de enfriamiento y la temperatura óptima que deben alcanzar los componentes forjados antes de ser introducidos en el horno de tratamiento.

La clave principal de este nuevo proceso reside en el acondicionamiento térmico de las piezas antes de su carga en el horno de recocido. Las pruebas realizadas a escala de laboratorio y en planta piloto han demostrado que el ahorro de energía conseguido con este innovador proceso respecto al tradicional es del 75%.